Hallo zusammen ![]()

nach nunmehr 10 Jahren habe ich eingesehen, dass es wohl besser ist mein ganzes Unterfangen OpenSource zu machen. Daher liefere ich euch heute die Entwicklungs- und Produktionsdaten für meine PTW Elektroniken. Es wird eine Weile dauern alle Daten bereinigt und leserlich auf Github zu laden, aber ich versuche es diese Woche noch hin zu bekommen. Die unten stehenden Unterpunkte werde ich versuchen aktuell zu halten sobald es neue Versionen gibt.

Kurzer Hintergrund:

Ich habe vor über 10 Jahren damit angefangen, weil es damals keine Alternative zu der Stocktube-Elektronik gab, diese nachzubauen.Damals als naiver Elektrotechnikstudent mit jedoch schon einigen Jahren an Erfahrung in der Platinenentwicklung. Das hat mit der ersten Version der Stocktubeelektronik geendet, siehe unten. Diese habe ich einige Zeit in meiner PTW verwendet und war auch recht zufrieden, jedoch immer mit der Angst ohne eine Sicherung. Also habe ich mich daran gemacht die Sicherung wieder zu integrieren und Zeitlgleich neue Mosfets einzusetzen was dann zu der V2 geführt hat. Diese lief geschätzt 1,5 Jahre bei mir, ist jedoch sporadisch zwei mal gestorben ohne ersichtlichen Grund. Danach habe ich das Hobby leider für 5 Jahre an den Nagel gehängt.

Letztes Jahr bin ich nun wieder eingestiegen auch mit einer PTW und nun bin ich wieder an dem gleichen Problem jedoch mit einigen Jahren mehr Erfahrung. Es hatte sich herausgestellt, dass das Thema ESD (electrostatic disscharge) eine größere Rolle spielt wie gedacht in unserem Hobby. Wir tragen fast ausschließlich Kunststoffkleidung und berühren regelmäßig die Akkuanschlüsse, somit sterben immer wieder die PTW Elektroniken und es kommt zu einem Dauerschuss. Die meisten Hersteller haben keinen ESD-Schutz eingebaut, darunter zählt auch Systema, was zu diesen Defekten führt. So war es mit meiner V2 Mosfetelektronik auch. Da ich gerne nun das ganze Thema neu aufrollen würde um vielleicht auch alte Kontakte wieder neu zu Knüpfen (Arthur Dent, Daffi, reserve etc.) habe ich mich entschlossen alles OpenSource zu machen. Dies hilft hoffentlich allen PTW-Nutzern in Zukunft eine billige, zuverlässige und mit vielen Funktionen ausgestattete Elektronik zu bekommen. Auch bin ich zu doof gut zu programmieren und brauche hier Hilfe ![]()

Mein Background: Ich bin beruflich in der Konstruktion von Medizintechnikprodukten unterwegs und es kann gut sein, dass der Ein oder Andere schon ein Schrittmacher, Katheter oder Endoskop gesehen hat, welches ich entworfen habe.

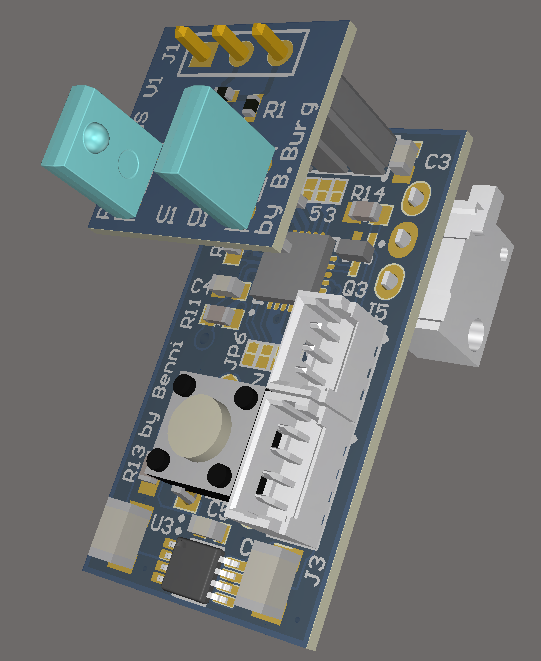

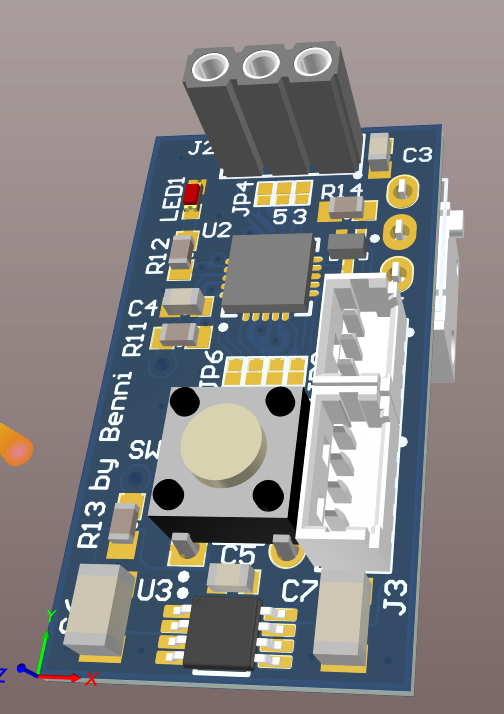

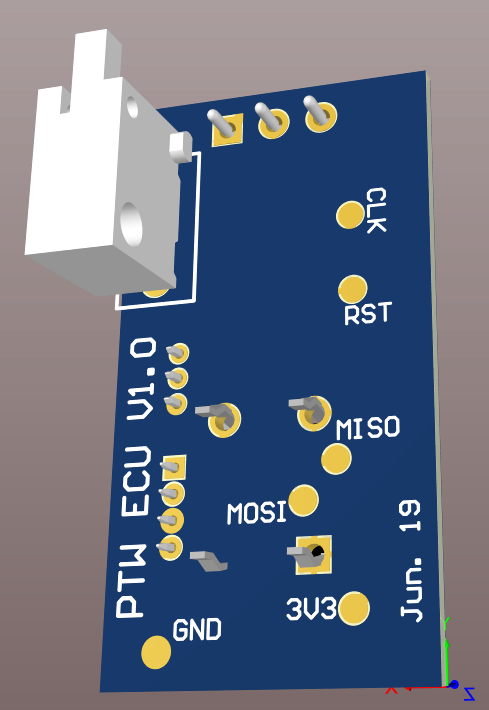

ECU / CPU (EL-001):

Quelldaten: Github - ECU

Aktueller Stand 13.10.2019: V1.0

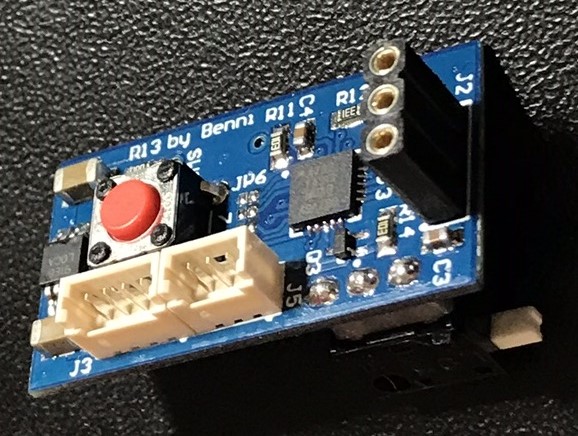

Hier mein Originalentwurf der ECU basierend 1:1 auf dem Systema System. Ein paar Grundspezifikationen:

- 3,3V Arbeitsspannung mit einem LDO - Eingangsspannung < 30V

- Atmel ATtiny2313V

- Mehrere Lötbrücken um verschiedene Modi einzustellen

- Kleiner Fehler beseitigt um FA-Auswahl sichere zu gestalten

- KEINE Spannungsüberwachung des Akkus da der Mikrocontroller keinen ADC besitzt! Somit hat das ganze Spannungsüberwachungszeug welches die Systema ab Werk haben sollen endlich geklärt.

- Programmierung aufwändig über Lötpads oder Programmieradapterkonstruktion

- Steckverbinder zum einfacheren Wechsel bei Defekt der Lichtschranke

Verbesserungsvorschläge / Wunschliste:

- Wechsel auf ARM-Controller mit nativer USB-Unterstützung

- Wechsel auf Buck-Converter ggf.

- Integrierung von ESD-Dioden

- USB-Buchse zum Programmieren

- Optionale Kommunikation mit der Mosfetplatine

!Noch nicht getestet!

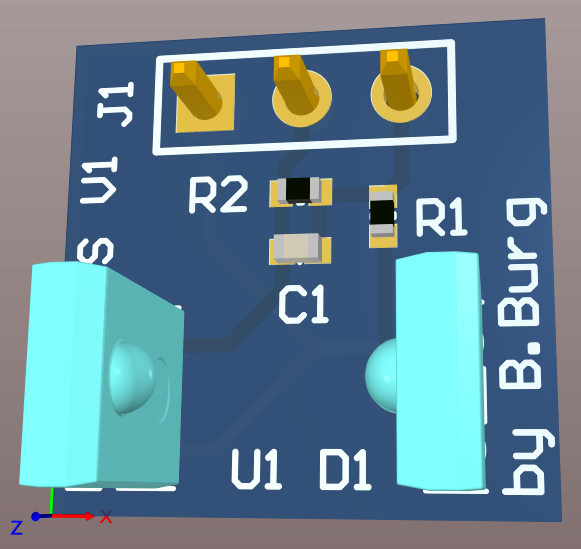

SENS - Lichtschranke (EL-001):

Quelldaten: Github - SENS

Aktueller Stand 13.10.2019: V1.0

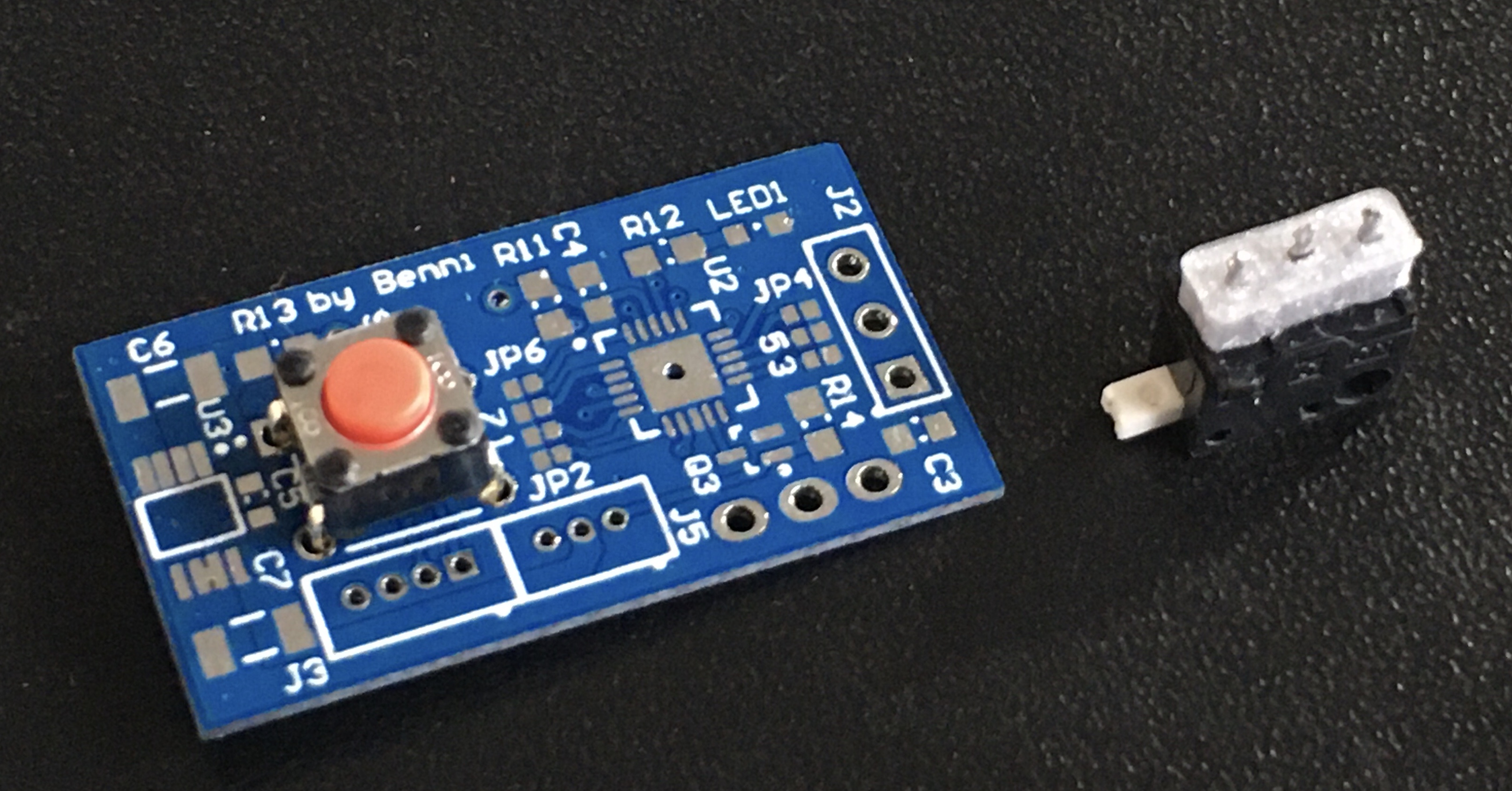

Hier mein Originalentwurf der SENS / Lichtschrankenplatine basierend auf dem Etiny System, da ich die Systema IR-Led und den IR-Sensor nicht finden kann. Schein ein altes System von Sharp zu sein was obsolete ist. Ein paar Grundspezifikationen:

- 3,3V Arbeitsspannung

- 950nm Wellenlänge

- Fototransistor basierend

- Steckverbinder zum einfacheren Wechsel bei Defekt

Verbesserungsvorschläge / Wunschliste:

- IR-Verstärker Sensor finden mit integriertem Schmidt-Trigger und mindest Ausgangimpulszeit

!Noch nicht getestet!

Stocktubeelektronik (EL-003):

Original Mosfets (noch nicht fertig entworfen)

Kleine Mosfets mit besserem Innenwiderstand

Quelldaten: Github - Mosfet

Aktueller Stand 13.10.2019: V1.1 oder V2.1

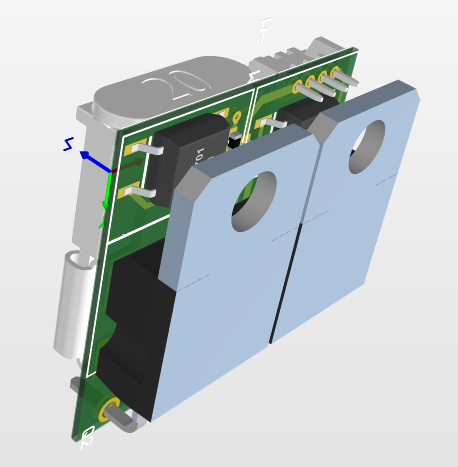

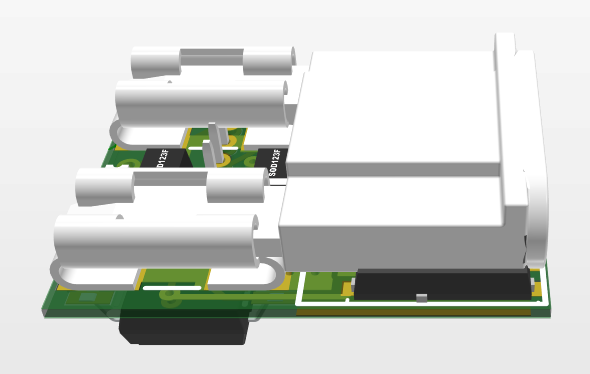

Hier meine neuen Entwürfe der Mosfetplatine als mini und normale Ausführung.

Ein paar Grundspezifikationen:

- 20V Arbeitsspannung

- IRF1404&IRF4905 oder BSC011N03LS&BSC080P03LS

- ESD-Schutz integriert

- PTC-Sicherung für ECU integriert um durchgebrannte Leiterbahnen auf Grund von zerdrücktem Kabel zur ECU zu vermeiden

Verbesserungsvorschläge / Wunschliste:

- Integrierung von Akkustecker

- Besser Kühlung / Thermische simulation / ggf. Kühlkörperanbindung

- Optionale Kommunikation mit der ECU

- Nettes Gehäuse aus 3D-Druck entwerfen

- Bessere Anbindung für gelötete Kabel

- Strommessung IC integrieren (in Arbeit)

!Noch nicht getestet!

Die alten Designs verglichen mit dem von Systema:

Veraltet: V1.0 - getestet und funktioniert ohne Ausfall

Veraltet: V2.0 - getestet und funktioniert mit Ausfällen (vermutlich ESD)

Selectorboard (EL-002):

Quelldaten: Github - Selector

Aktueller Stand 13.10.2019: V1.0

Hier mein Entwurf der Selectorplatine basierend auf dem Systema Design.

Ein paar Grundspezifikationen:

- Semi und FA möglich

- Ausgelegt wie das Original

- Nichts sonst, die einfachste Platine die ich je gemacht habe

Verbesserungsvorschläge / Wunschliste:

- Feenstaub

!Getestet und funktioniert!

So, das war es bis jetzt für Heute. Sobald sich eine Version aktualisieren sollte oder das Design getestet wird werde ich es hier aktualisieren. Was noch gesucht wird wäre Jemand der beim Programmieren der ECU helfen würde. Ich habe schon ein funktionsfähiges Programm in Arduino jedoch bin ich kein Programmierer und kann nicht sagen ob meine Vorgehensweise so richtig ist.

Dieser Beitrag ist nicht dazu gedacht, dass irgend Jemand meine damit jetzt den großen Reibach machen zu müssen. Alle Daten stehen unter der Open Source Hardware Lizenz zur Verfügung. D.h. ihr könnt damit anfangen was ihr wollt solange kein Profit damit erzielt wird. Auch liegt das Ziel nicht darin, dass ich für die Leute die Platinen herstellen möchte, sondern die Leute eine fertige ZIP-Datei bekommen werden mit Welcher sie fertig bestückte Platinen bei einem Platinenlieferant bestellen können für einen Bruchteil des normalen Preises. Ggf. lassen sich auch Sammelbestellungen organisieren.

Beste Grüße,

Benni

Hallo Benni,

mein Respekt ist dir sicher!!!!!!!!!!

Beste Grüße und vielen Dank....

Sandosan

Danke, danke Leute. Wenn ich irgendwann noch die Zeit finde werde ich meine V2 und V3 Gearbox Elektroniken auch noch online stellen.

Kurzes Update: die Selector Platne passt und tut, heute kamen die Taster an. Kabel sollten bis zum Wochenende auch noch kommen.

Ich bin ehrlich, hab nur die Hälfte der technischen Sachen verstanden. Ich weiß aber das du dir da echt super viel Mühe gegeben hast und man richtig das Herzblut sieht. Bitte weiter so :)

Ich nenne mal diese Gruppe:

https://www.airsoft-verzeichnis.de/index.php?status=forum&forennummer=0000062598

vielleicht findest du ja ein paar Leute, die Lust haben sich am Projekt zu beteilligen.

Hallo Leute,

ich bin auch mal wieder zurück![]()

@Nano: Habe mich dort einmal angemeldet. Mal sehen was dabei raus kommt. Mir geht es ja nicht darum ausschließlich professionelle Hilfe zu bekommen sondern verrückte Ideen helfen auch.

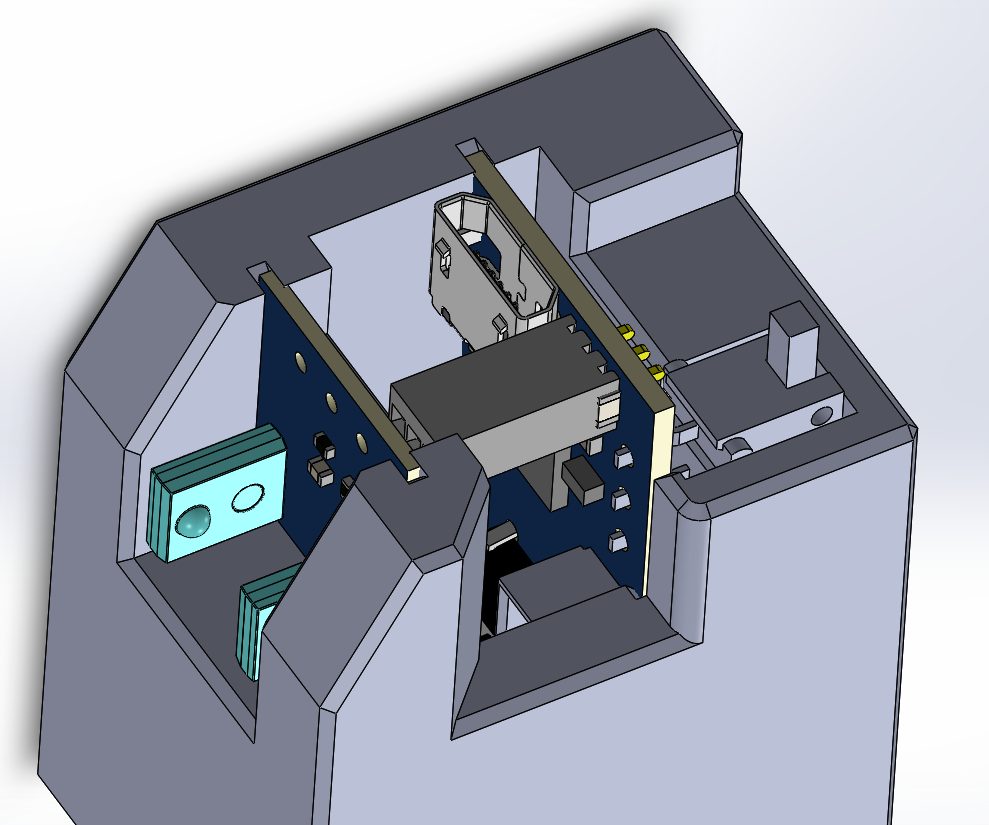

Kurzes Update: Habe die ECU-Hauptplatinen bekommen und die Maße passen relativ gut. Habe den originalen schwammigen Taster durch einen mit 560g Auslösekraft ersetzt, somit hat die PTW nun einen vernünftigen Druckpunkt. Den Abstandshalter für den Magazintaster passt auch und ist super schnell und einfach zu 3D-drucken. Werde heute im laufe des Nachmittag vielleicht noch die Platine bestückt bekommen.

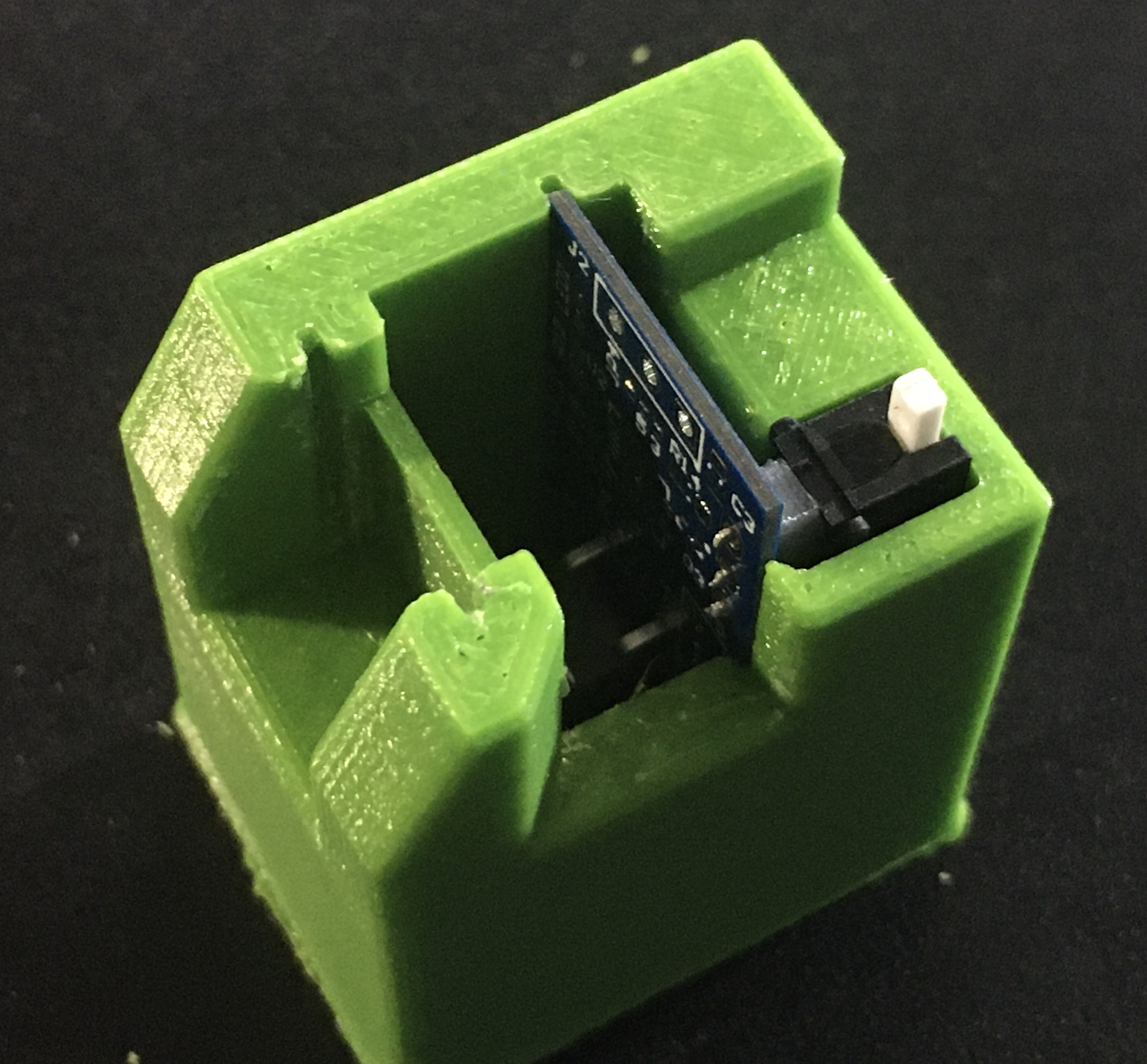

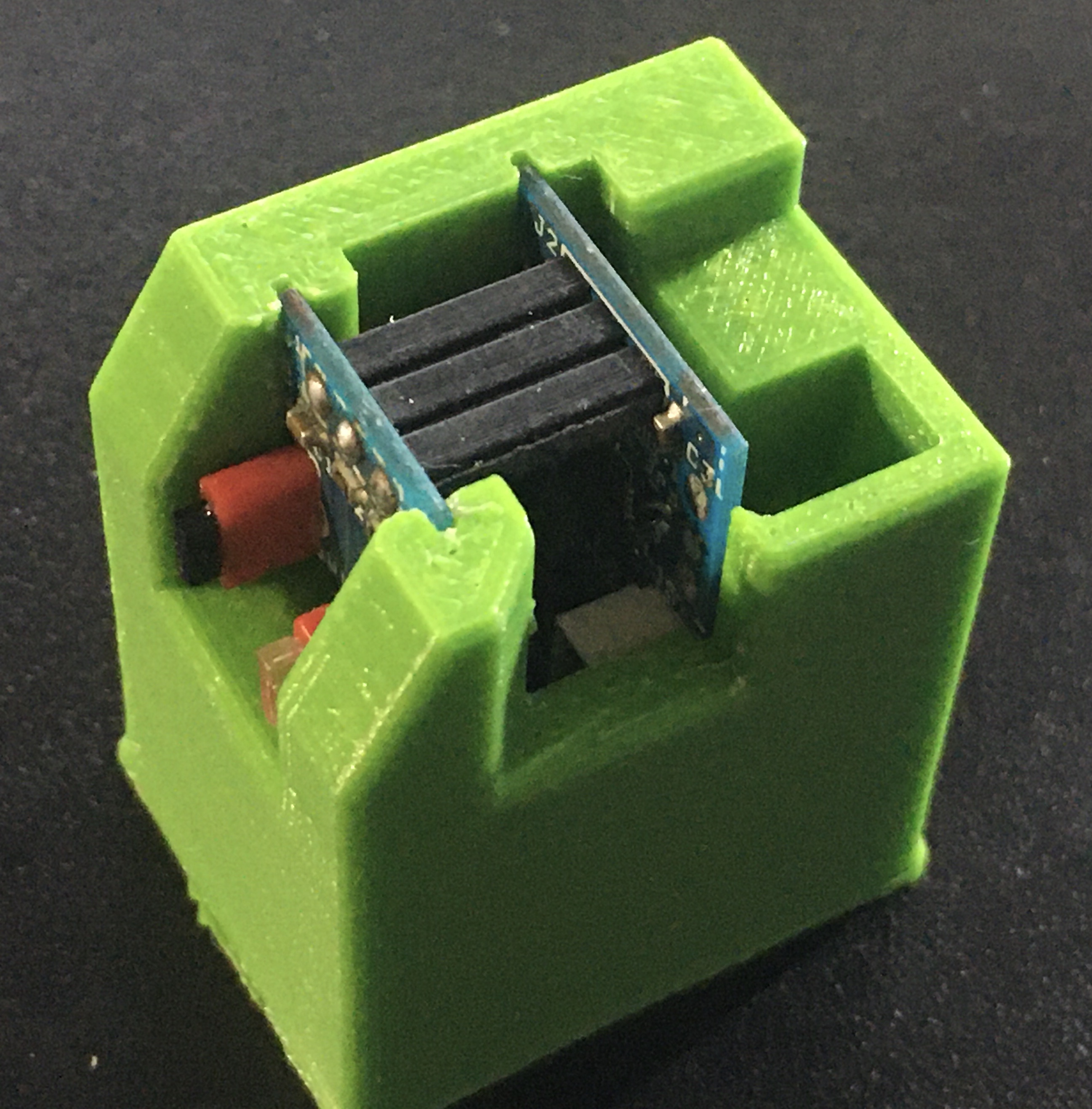

Dann habe ich noch ein kleines Update. Habe eine einfache 3D-druckbare Lötvorrichtung konstruiert die auf dem originalen Gearboxkonzept welche das zusammenlöten der Platinen und das anbringen des Magazintasters erleichtert. Sie liegt gerade auf dem Drucker und werde in 1,5h Ergebnisse zeigen können.

Zusätzlich ein kleines Gimmik, mit einem anderen Abstandshalter wäre es möglich eine Micro-USB Buchse anzubringen. Damit wäre das Programmieren für jeden einfach und zügig möglich. Für USB-C ist leider kein Platz. Was haltet ihr von der Idee?

UPDATE:

Hier ein Kurzes Update, habe die Vorrichtung schnell gedruckt und die Position des Magazintasters passt einwandfrei mit der neuen ECU-Platine (Lichtschrankenplatine lässt noch auf sich warten)

Und hier mit einer originalen Systema Elektronik (Magazintaster entfernt weil ich diese noch nicht vorrätig habe):

Beste Grüße,

Benni

Schöne Arbeiten, verdient finz. Unterstützung, da du mit Sicherheit einiges Verbrannt hast für den jetzigen Stand.

Thermische Simulation haben wir selbst in der Indutrie nicht (überall), machen viel im Labor mit Messungen, das geht schneller. Berechnungsmodelle sind immer mega aufwändig und müssen eh physisch verifiziert werden.

Ich hab noch einiges an Beryllium Kupfer, damit bekommst du passiv Wärme super weg.

Edit: Es gibt auch spezielle ESD Filamente.

Hey Leute,

kurzes Update: Ich sollte echt nicht übermüdet Sachen ausmessen und Bauteile bestellen. Wollte gerade zwei Platinen testbestücken / in den Reflow Ofen schmeißen und was fällt mir auf am letzten Bauteil (der Mikrocontroller), habe natürlich die falsche Größe bestellt. Jetzt habe ich den 3x3mm anstatt 4x4mm bestellt. Hätten ihn noch in BGA oder die größere Version hier aber natürlich nicht genau den, welchen ich brauche. Also dauert es wohl leider noch ein bisschen mit dem Funktionstest bis nächstes Wochenende und die Bauteile da sind.

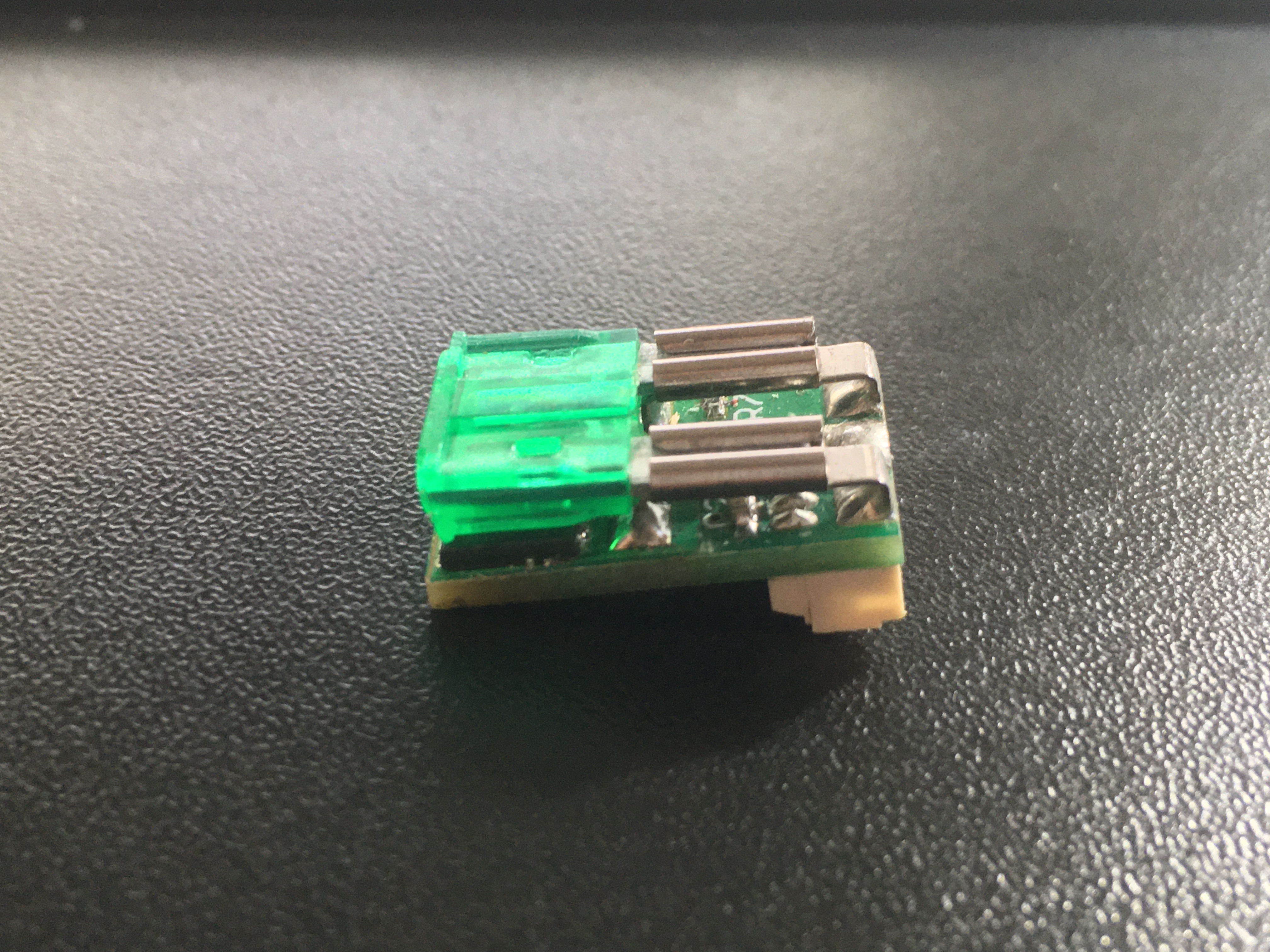

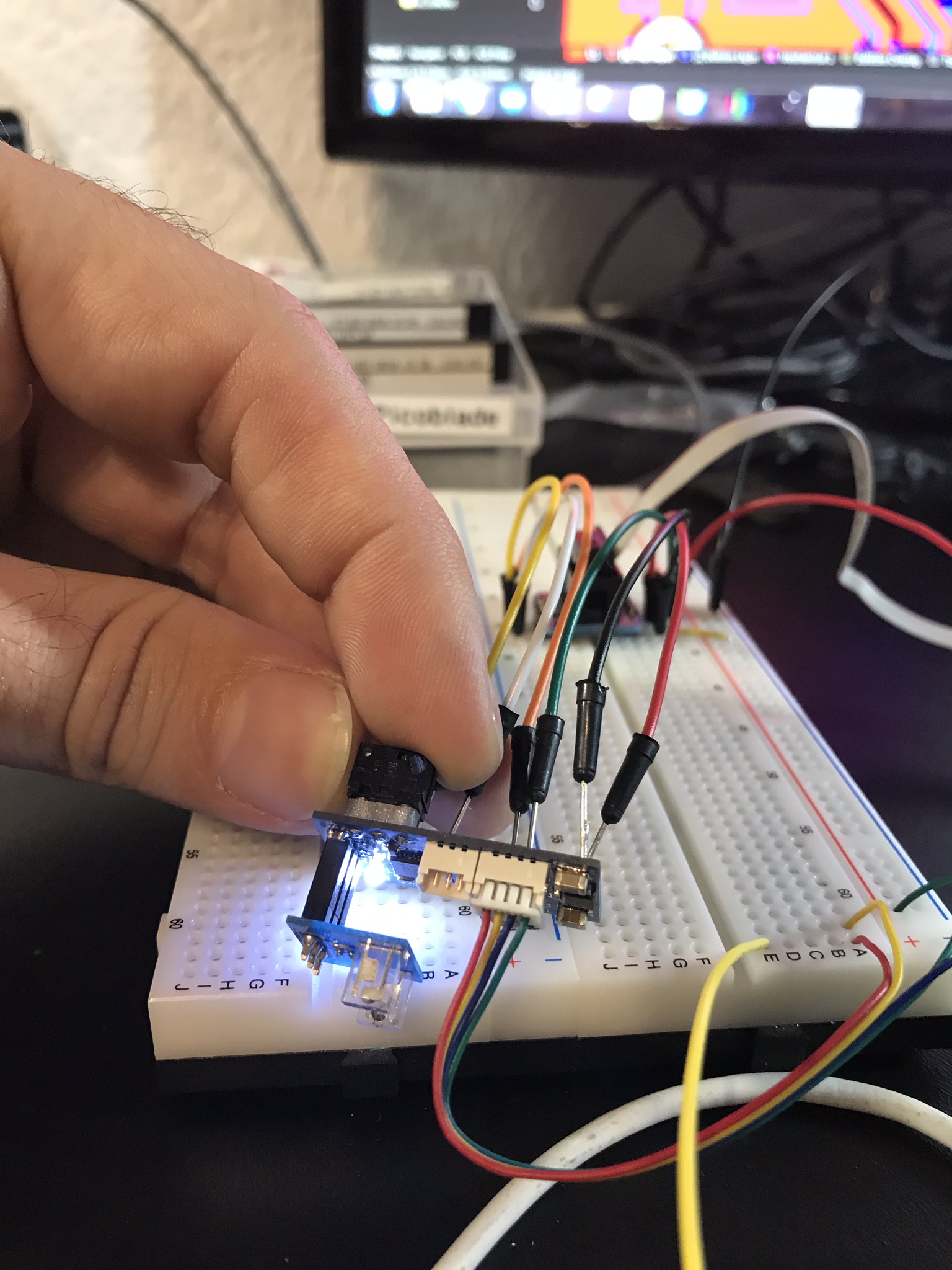

Dachte ich mir ok, testet du wenigstens die Lichtschrankenplatine. Funktion klappt auf dem Steckbrett:

Werte sehen auch ganz gut aus. 3.3V Versorgungsspannung und er liefert wenn das Gear rotiert 3.1V:

Und wenn ein Zyklus erkannt wurde 0.1V:

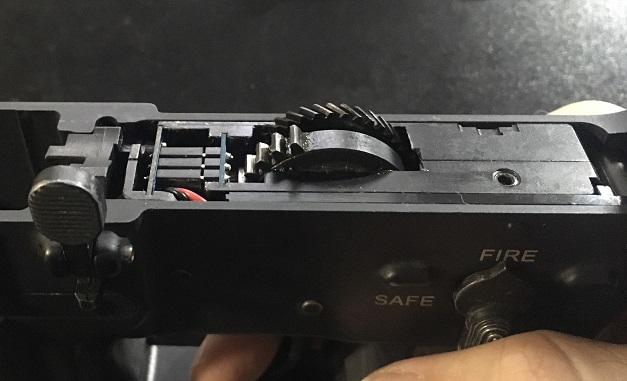

Beim test ob es gut in die GB passt ist mir doch dann ein Fehler aufgefallen. Da ich die originalen Lichtschrankenelemente nicht organisiert bekomme musste ich mit den Anderen leben welche breiter sind und somit am Gear schleifen:

Also nachgemessen wie viel Luft noch ist und mit knapp 0,9mm kann ich die Lichtschranken ca. 0,8mm weiter nach außen rücken, es soll ja ein bisschen Spiel über blieben. Das schafft ihnen 0,3mm Spiel zum Gear, sollte also gehen. Das zieht aber eine neue Platine mit sich (2-3 Lieferzeit vom Chinesen). Wird sich also wohl alles ein bisschen hin ziehen.

@ Scasso: Habe kurz nachgerechnet bezüglich der Abwärme des Mosfets. Bei dauer-Semi erzeugt es 0,3W Abwärme am N-Kanal Antriesbmosfet und 0,5W für einen 380ms Impuls am Bremsfet. Ich denke das könnte man wahrscheinlich über das Kupfer der Platine weg bekommen und sich einen Kühlkörper sparen. Auf jeden Fall nicht vergleichbar mit den 4,8W Abwärme des Originalmosfets. Bezüglich finanzieller Unterstützung ........ klar immer her mit ![]() ne Spaß beiseite, ich mache es ja dass Jeder früher oder später Etwas davon hat. Möchte damit kein Profit machen und mir auch den Stress als Kleinunternehmen sparen wäre aber für Konstruktionshilfe dankbar. Müsste noch ein Gehäuse designen für das Mosfet in der Schulterstütze. Mein letzter Entwurf war eine verrückte Idee mit Akkus in einem Gehäuse mit integriertem Stecker alá Marui Next Gen. Hätte man die Stocktubekappe als Kühlkörper nehmen können.

ne Spaß beiseite, ich mache es ja dass Jeder früher oder später Etwas davon hat. Möchte damit kein Profit machen und mir auch den Stress als Kleinunternehmen sparen wäre aber für Konstruktionshilfe dankbar. Müsste noch ein Gehäuse designen für das Mosfet in der Schulterstütze. Mein letzter Entwurf war eine verrückte Idee mit Akkus in einem Gehäuse mit integriertem Stecker alá Marui Next Gen. Hätte man die Stocktubekappe als Kühlkörper nehmen können.

UPDATE 07.11.19

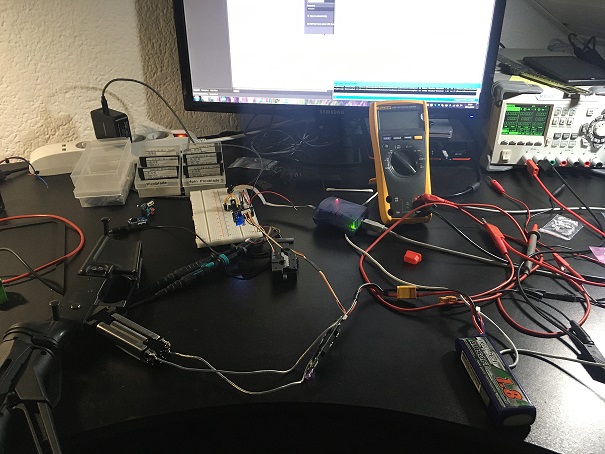

Habe inzwischen das fehlende Bauteil bekommen, die Platine fertig bestückt und auch schon einen IO-Test gemacht. Alle LEDs, die Lichtschranke, alle Taster und alle Ausgänge funktionieren einwandfrei ![]() jetzt heißt es am Wochenende ran sitzen und mein altes Systema Energy Gearbox Programm umschreiben. Hier ein paar Bilder mit meinem abenteuerlichen Steckbrettaufbau für die Programmierung

jetzt heißt es am Wochenende ran sitzen und mein altes Systema Energy Gearbox Programm umschreiben. Hier ein paar Bilder mit meinem abenteuerlichen Steckbrettaufbau für die Programmierung ![]()

Leerpost für Updates.....

Hi Leute,

hier ein neues, großes und gutes Update. Es lebt!!! ![]()

![]()

Habe am Freitag Abend noch relativ lange das Programm geschrieben, aktualisiert, auf Arduino portiert und optimiert bis zum geht nicht mehr. Es ist jetzt 1588byte groß und passt damit auf den ATtiny 2313 und 4313 und mit unter 2kb auf so ziemlich alle anderen Mikrocontroller. Es funktioniert auf originalen Systema PTW ECUs und dieser Selfmadeversion hier ohne Etwas ändern zu müssen.

Hier mal mein heutiges Kaos beim Funktionstest aber es hat sich gelohnt:

Man sieht, dass der Abstand zwischen Lichtschrankenplatine und ECU-Platine nicht 100% 9,6mm ist sondern um die 10,1mm aber somit passt es relativ flexibel überall. Das ist übrigens die Position in welcher die Gears mit vollem (12,4V Lipo) und Max-Übersetzung stehen bleiben. Also ohne Probleme für Max und SuperMax einsetzbar:

Habe die Lichtschranke aktuell leicht auseinander gebogen und die Linsen abgeschliffen, damit sie nicht an dem Sector Gear schleifen. Aber so konnte ich zumindest testen, dass die PTW maximal 3 Schuss auf Auto macht bevor sie einen Fehler der Lichtschranke feststellt (Verschmutzung) ![]()

Anbei für die Leute die es interessiert einen Vergleich zur originalen Systema PTW ECU mit dem Oszi:

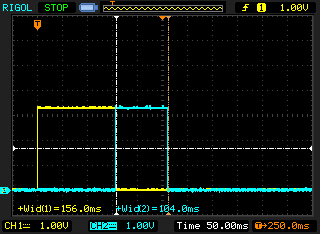

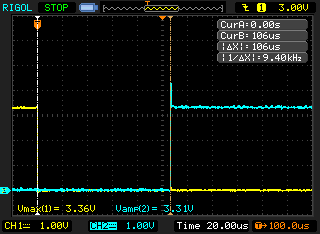

Systema ECU:

Maximale Motordrehzeit pro Zyklus bis Fehlerfall: 156ms (gelb)

Bremszeit: 104ms (türkis)

Abstand zwischen Antriebszeit und Bremszeit um den Shot-through (Kurzschlussfall) zu vermeiden: 106µs

Spannung welches die Mosfets ansteuert für den Antriebsfall: 3,36V (gelb)

Spannung welches die Mosfets ansteuert für den Bremsfall: 3,31V (türkis)

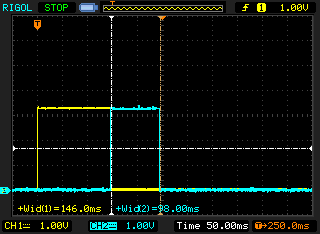

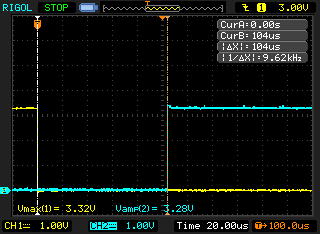

DIY ECU V1.0:

Maximale Motordrehzeit pro Zyklus bis Fehlerfall: 146ms (gelb)

Bremszeit: 98ms (türkis)

Abstand zwischen Antriebszeit und Bremszeit um den Shot-through (Kurzschlussfall) zu vermeiden: 104µs

Spannung welches die Mosfets ansteuert für den Antriebsfall: 3,32V (gelb)

Spannung welches die Mosfets ansteuert für den Bremsfall: 3,28V (türkis)

Um die kaotische Lötprogrammierung zu vermeiden habe ich auch noch ein Nadelbett konstruiert welches bereits in Produktion ist. Somit muss man die Platine nur kurz aufdrücken, programmieren und fertig.

Im aktuellen Setup betreibe ich die Platine mit der originalen Systema Stocktube Elektronik. Die neue, kleine Stocktubelektronikplatine liegt schon hier, ich bin nur bis jetzt nicht dazu gekommen diese zu bestücken da der Aufwand bei beidseitiger Bestückung doch aufwändiger ist. Ich wollte auch die ECU jetzt erstmal noch 2-3mal herstellen und an Freunde / freiwillige Tester verteilen um zu sehen wie sie sich so schlägt.

Hier auch die aktuelle V1.12 Softwareversion in Arduino. Wäre dankbar wenn der Ein oder Andere drüber sehen könnte da ich kein Held im programmieren bin.

Was haltet ihr denn von der ganzen Geschichte? Besteht überhaupt allgemeines Interesse? Wäre um etwaige Wünsche in der Programmierung sehr dankbar.

Beste Grüße, Benni

Ein weiterer Leerpost für Updates.....